トップ › 業務改善コンサルティング › 改善事例

改善事例

- 弁当製造業の経営改善を支援

- 製造請負業(惣菜製造)の利益率改善

- 木製品製造業の利益率改善と労働災害の低減活動

- 自動車内装部品製造業の5S改善

- 食品製造業の動線ロスを見える化

- 飲料製造業の設備停止ロスを見える化

- 動画作成セミナーの開催

- 5Sセミナーの開催

弁当製造業の経営改善を支援

- 事業別損益、製品別損益のセグメント分析をし、財務上の強み・弱みの把握を行った。

- 顧客アンケートを実施して、顧客の嗜好と自社製品の強み・弱みの分析を行った。

製造請負業(惣菜製造)の利益率改善

- ライン稼働率の向上と適正人員の配置で大幅な利益率改善

- 動画を使用して外国人従業員に衛生教育と作業教育を実施して、衛生面に対する意識向上と作業スキルの向上。

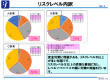

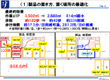

木製品製造業の利益率改善と労働災害の低減活動

- 製品別原価に基づいた売価設定の導入で、顧客との売価の交渉を成功させ、利益率の改善を成し遂げた。

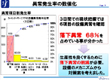

- 労働災害が多発する現状を打破する為、安全衛生委員会を立ち上げ、リスクアセスメントなどの安全活動に取組み労働災害を低減した。

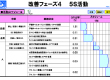

自動車内装部品製造業の5S改善

- 5S活動で工場のショールーム化を支援。5S活動を通して従業員の意識向上をもたらし、更なる快適な職場作りにモチベーションが高まる。

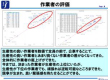

食品製造業の動線ロスを見える化

- 作業動線の現状把握を行い、問題点の抽出と改善案の提案を行った。

飲料製造業の設備停止ロスを見える化

- 設備の停止時間の調査を行い、稼働率を算出。

- 設備の異常停止の要因を調査・分析し、対策案を提案した。